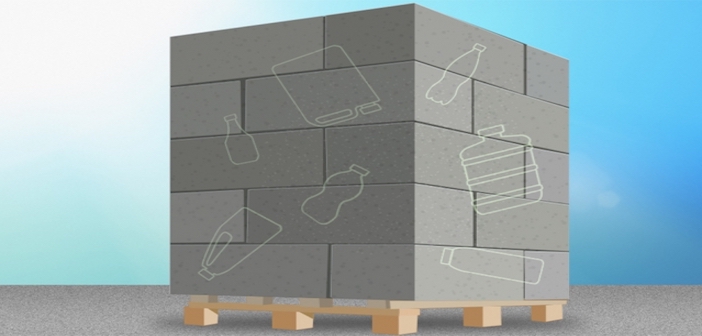

Cemento a basso impatto ambientale grazie alla plastica riciclata

Il cemento è uno dei materiali più utilizzati in edilizia ed è anche fra quelli più inquinanti. Oltre a non essere riciclabile, per produrlo servono ingenti quantità di energia, che provocano altrettante emissioni inquinanti. Non a caso la ricerca scientifica è impegnata da tempo nello studio di soluzioni innovative che possano portare allo sviluppo di un cemento a basso impatto ambientale.

Cemento a basso impatto ambientale, l’innovazione del MIT

Un’intuizione interessante arriva da un team di studenti del noto Massachusetts Institute of Technology (Mit) che ha rintracciato nella plastica riciclata la soluzione più efficace per produrre un cemento a basso impatto ambientale e al tempo stesso più resistente di quello tradizionale. L’innovazione potrebbe, in un colpo solo, risolvere due criticità: la prima è appunto quella delle emissioni di biossido di carbonio, il 4,5% delle quali dipende dalla produzione di cemento; la seconda è quella di riutilizzare parte delle bottiglie di plastica che finiscono in discarica.

Usare la plastica delle bottiglie

“C’è un’enorme quantità di plastica che viene conferita in discarica ogni anno”- afferma Michael Short, un assistente del Dipartimento di Scienze e Ingegneria Nucleare del MIT- “La nostra tecnologia utilizza questa plastica dismessa unendola al calcestruzzo e ha anche il vantaggio di ridurre il quantitativo necessario di cemento per produrre il calcestruzzo, riducendo quindi anche le emissioni di anidride carbonica prodotte.”

Plastica sottoposta ai raggi gamma per aumentarne la resistenza

Quella di utilizzare la plastica per produrre un cemento a basso impatto ambientale non è un’idea nuova. Ma finora, tutti gli esperimenti avevano portato allo sviluppo di un prodotto molto più debole di quello tradizionale e quindi poco attrattivo per l’industria. Gli studenti si sono ingegnati per trovare una soluzione a questo problema e hanno scoperto che esporre la plastica ai raggi gamma avrebbe potuto cambiarne la struttura cristallina rendendola più rigida e più resistente.

Un processo non radioattivo

Il team si è procurato delle scaglie di PET da una struttura di riciclo locale, ne hanno manualmente rimosso frammenti di metallo e altri detriti e quindi hanno portato il materiale in uno dei laboratori sotterranei del MIT, dove si trova un irradiatore cobalto-60 che emette raggi gamma, solitamente utilizzato in commercio per decontaminare il cibo.

I fiocchi di plastica sono stati sottoposti alle radiazioni e, una volta ridotti in polvere, sono stati aggiunti a vari campioni di cemento, ciascuno composto da polvere del tradizionale cemento Portland unito a uno dei due additivi minerali solitamente utilizzati per i composti cementizi: cenere volante (un sottoprodotto della combustione del carbone) e fumi di silice (un sottoprodotto della produzione di silicio). Ciascun campione conteneva circa l’1,5 per cento di plastica irradiata.

Questo processo, chiarisce Short, non comporta rischi perché ‘questo tipo di radiazione, quella dei raggi gamma, non prevede radioattività residua.’

Test di compressione

Una volta che i campioni sono stati miscelati con l’acqua, i ricercatori hanno versato le miscele in stampi cilindrici e, una volta concluso il processo di polimerizzazione, hanno rimosso gli stampi e sottoposto i cilindri di calcestruzzo ai test di compressione. La forza di ciascun campione è stata confrontata con quella di campioni realizzati con plastica non irradiata e con campioni di calcestruzzo tradizionale.

Cemento con plastica più resistente del 15%

Dai test è emerso effettivamente che la plastica non irradiata indebolisce di molto il prodotto cementizio e che allo stesso modo la cenere volante e i fumi di silice lo rafforzano. Le prestazioni meccaniche della plastica irradiata si sono ad ogni modo rivelate le migliori. Secondo i risultati diffusi dal team, il cemento a basso impatto ambientale con residui di plastica irradiata è più resistente del 15% rispetto al cemento Portland.

E’ solo l’inizio…

Al momento l’innovazione è ancora in fase prototipale e saranno necessari ulteriori studi per migliorare il mix e per perfezionare il processo, ma è sicuramente un passo importante per la ricerca di materiali più sostenibili per l’edilizia.

Ti è piaciuto l'articolo?

Condividilo